Aktif karbon (AK), odun, hindistan cevizi kabukları, kömür ve kozalaklar vb. kaynaklardan üretilen, yüksek gözenekliliğe ve adsorpsiyon yeteneğine sahip, yüksek oranda karbon içeren malzemeleri ifade eder. AK, çeşitli endüstrilerde su ve hava kaynaklarından çok sayıda kirleticinin uzaklaştırılması için sıklıkla kullanılan adsorbanlardan biridir. Tarımsal ve atık ürünlerden sentezlenen AK, geleneksel olarak kullanılan yenilenebilir olmayan ve pahalı kaynaklara harika bir alternatif olduğunu kanıtlamıştır. AK'nin hazırlanmasında iki temel işlem kullanılır: karbonizasyon ve aktivasyon. İlk işlemde, öncüller, tüm uçucu bileşenleri uzaklaştırmak için 400 ile 850°C arasında yüksek sıcaklıklara maruz bırakılır. Yüksek sıcaklık, öncülden hidrojen, oksijen ve azot gibi karbon dışı tüm bileşenleri gaz ve katran şeklinde uzaklaştırır. Bu işlem, yüksek karbon içeriğine sahip ancak düşük yüzey alanına ve gözenekliliğe sahip bir kömür üretir. Bununla birlikte, ikinci adım, önceden sentezlenmiş kömürün aktivasyonunu içerir. Aktivasyon süreci sırasında gözenek boyutunun artması üç kategoriye ayrılabilir: daha önce erişilemeyen gözeneklerin açılması, seçici aktivasyon yoluyla yeni gözeneklerin oluşması ve mevcut gözeneklerin genişlemesi.

Genellikle, istenen yüzey alanını ve gözenekliliği elde etmek için fiziksel ve kimyasal olmak üzere iki yaklaşım kullanılır. Fiziksel aktivasyon, karbonize edilmiş kömürün hava, karbondioksit ve buhar gibi oksitleyici gazlar kullanılarak yüksek sıcaklıklarda (650 ile 900°C arasında) aktive edilmesini içerir. Saf yapısı, kolay kullanımı ve 800°C civarında kontrol edilebilir aktivasyon süreci nedeniyle genellikle karbondioksit tercih edilir. Buharla karşılaştırıldığında karbondioksit aktivasyonu ile daha yüksek gözenek homojenliği elde edilebilir. Bununla birlikte, fiziksel aktivasyon için, nispeten yüksek yüzey alanına sahip aktif karbon üretilebildiği için buhar, karbondioksite göre çok daha tercih edilir. Suyun daha küçük molekül boyutu nedeniyle, kömür yapısı içinde difüzyonu verimli bir şekilde gerçekleşir. Buharla aktivasyonun, aynı dönüşüm derecesinde karbondioksite göre yaklaşık iki ila üç kat daha yüksek olduğu bulunmuştur.

Ancak kimyasal yaklaşım, öncü maddenin aktive edici maddelerle (NaOH, KOH ve FeCl3, vb.) karıştırılmasını içerir. Bu aktive edici maddeler hem oksitleyici hem de susuzlaştırıcı madde görevi görür. Bu yaklaşımda, karbonizasyon ve aktivasyon, fiziksel yaklaşıma kıyasla nispeten daha düşük sıcaklıkta (300-500°C) eş zamanlı olarak gerçekleştirilir. Sonuç olarak, pirolitik ayrışmayı etkiler ve daha sonra gelişmiş gözenekli yapının genişlemesine ve yüksek karbon verimine yol açar. Kimyasal yaklaşımın fiziksel yaklaşıma göre başlıca avantajları düşük sıcaklık gereksinimi, yüksek mikrogözeneklilik yapıları, geniş yüzey alanı ve minimum reaksiyon tamamlama süresidir.

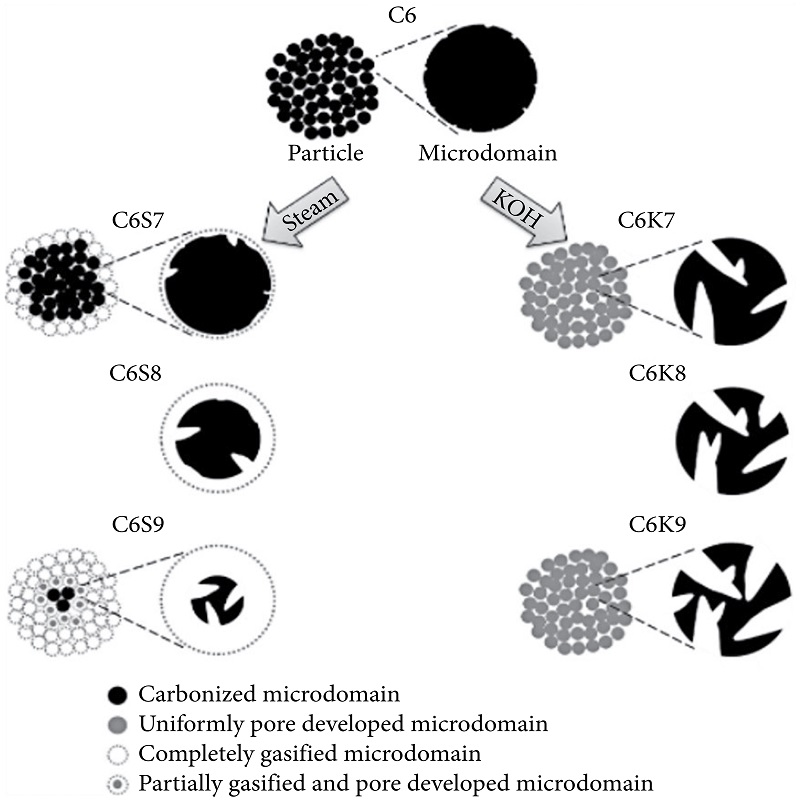

Kimyasal aktivasyon yönteminin üstünlüğü, Kim ve çalışma arkadaşlarının [1] önerdiği bir modele dayanarak açıklanabilir; bu modele göre, aktif karbonda mikro gözeneklerin oluşumundan sorumlu çeşitli küresel mikro alanlar bulunur. Öte yandan, mikro alanlar arası bölgelerde mezo gözenekler gelişir. Deneysel olarak, fenol bazlı reçineden kimyasal (KOH kullanarak) ve fiziksel (buhar kullanarak) aktivasyonla aktif karbon oluşturdular (Şekil 1). Sonuçlar, KOH aktivasyonu ile sentezlenen aktif karbonun, buhar aktivasyonu ile sentezlenen 2213 m2/g'ye kıyasla 2878 m2/g'lık yüksek bir yüzey alanına sahip olduğunu gösterdi. Ayrıca, gözenek boyutu, yüzey alanı, mikro gözenek hacmi ve ortalama gözenek genişliği gibi diğer faktörlerin de buhar aktivasyonuna kıyasla KOH aktivasyonlu koşullarda daha iyi olduğu bulundu.

Buhar aktivasyonu (C6S9) ve KOH aktivasyonu (C6K9) ile hazırlanan aktif karbonlar arasındaki farklar, mikro yapı modeli açısından açıklanmıştır.

Parçacık boyutuna ve hazırlama yöntemine bağlı olarak üç tipe ayrılabilir: toz halindeki aktif karbon (AC), granüler AC ve boncuk AC. Toz halindeki AC, ortalama çapı 0,15-0,25 mm olan 1 mm boyutunda ince granüllerden oluşur. Granüler AC, nispeten daha büyük boyuta ve daha az dış yüzey alanına sahiptir. Granüler AC, boyut oranlarına bağlı olarak çeşitli sıvı faz ve gaz faz uygulamalarında kullanılır. Üçüncü sınıf: boncuk AC, genellikle çapı 0,35 ila 0,8 mm arasında değişen petrol ziftinden sentezlenir. Yüksek mekanik dayanımı ve düşük toz içeriği ile bilinir. Küresel yapısı nedeniyle su filtrasyonu gibi akışkan yatak uygulamalarında yaygın olarak kullanılır.

Yayın tarihi: 18 Haz-2022